能源效率电机驱动至关重要

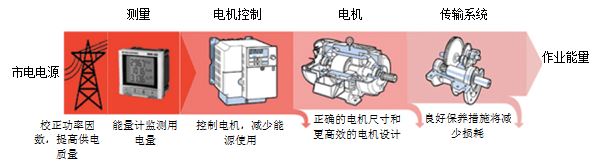

日益严格的国际法规、逐渐上涨的能源成本,以及对二氧化碳过量排放的关注,均是提高新型和现有工厂生产效率的关键因素。在某些设备中,可实现60%-70%的节省,而且投资回报率可在数月内实现,而非几年。多数情况下,电机和泵能耗占工厂能耗一半以上,因而,这些往往是制定战略和计划生产过程各环节能源使用量的关键所在。需考虑的主要方面如下。

有效的功率因数校正将提高电网供电质量。这是交流(AC)驱动和交流-直流(AC-DC)电源器的重要考虑因素。为电感负载(例如电机)添加功率因数校正电容器(例如爱普科斯的PP薄膜型电容器),能适度提高能源效率,但在电力公司按照其费率结构处以低功率因数罚款时,可能带来显著成本节约。可采用自动功率因数校正系统,根据不同负荷条件切换内外电容器。

对于功耗测量,由于额外布线需求最小,无线功率计提供了快速简便的改造方案。RS提供13家供应商的各种常规和无线功率计。其包括ABB、梅兰日兰和施耐德电气公司的产品。

近年来,直流和交流变速驱动(VSD)更为有效,主要原因是功率半导体方面的发展。如今,部分单相交流驱动效率高达95%或以上。ABB、艾伦布拉德利、三菱、欧姆龙、派克、施耐德电气和西门子是高效率电机、驱动和控制器的领先供应商。RS提供单相和三相驱动,以及光谱较低电力端用自制直流伺服电机控制器。

尽管与泵和电机相联,但VSD也可用于提高气动系统的效率。预计在典型制造工厂内,气动使用10%-15%的电能,并控制空气供给,以使其随需求准确变化,能够在部分设备中直接节约高达30%的能源。当然,选择大小合适的作业用电机是优化系统效率最重要的因素之一。

欧洲标准EN 60034-30:2009定义了量程(2、4和6极)在0.75kW至375kW之内3相电机效率法律规定。自2011年6月11日起,此类电机必须达到IE2-高效率标准;并且从2015年起,应符合IE3-超高效标准。电机设计进步、轴承技术提高及电机控制智能化,是促使电机效率提高的主要因素。例如,电机重组用SKF深槽轴承比其他SKF轴承减少30%-50%的摩擦损失。这延长轴承寿命并提高了效率,无需花费成本便可更换整个电机。ABB生产的M3系列为三相电机是不错的选择,松下和帕瓦罗是单相应用程序的大众选择。

在过去几年内,就用以提供工厂中电子系统正确操作条件的AC-DC电源供应器而言,其效率从约80%上升到95%。然而,值得注意的是,制造商常常引用满负荷下的效率数字。电源供应器在全负荷时引用效率图,因此,确保所选电源配置效率与实际应用匹配尤为重要。RS市场提供来自领导品牌的一千多种AC-DC电源供应器,包括爱斯太克、明纬及宝威。

当然,工厂维修对总能源效率有重大影响,特别是对于传输系统。在有效推动一条衰退传动链时具有一定局限性。对此,RS也可提供帮助,为您提供品种齐全的设施维修产品和设备。